Was ist KVP?

KVP steht für "Kontinuierlicher Verbesserungsprozess" und ist eine Methodik zur ständigen Verbesserung von Prozessen, Produkten und Dienstleistungen in Unternehmen. Ziel eines solchen KVP-Prozesses ist es, durch die systematische Analyse und Optimierung der eigenen Arbeitsabläufe kontinuierlich die Qualität zu steigern, Kosten zu senken und die Zufriedenheit der Kunden und Mitarbeiter zu erhöhen. KVP ist ein wichtiger Bestandteil des Qualitätsmanagements und ein wesentlicher Erfolgsfaktor für Unternehmen, die wettbewerbsfähig bleiben möchten.

Im Folgenden stellen wir den üblichen, den "Standard"-KVP-Prozess dar und vergleichen ihn mit Kaizen, dem Experten-KVP-Prozess, dem Lean Mangement und dem Ideenmanagement.

Der Standard-KVP-Prozess

Beim KVP-Prozess handelt es sich um eine Methode des modernen Ideenmanagements, die in der Industrie entwickelt wurde. In regelmäßigen Sitzungen werden Arbeitsgruppen ein Mal pro Woche für eine Stunde aus der Produktion genommen, um Verbesserungsideen zu erarbeiten. Dabei werden typischerweise Themen wie die Verbesserung der Qualität, Verringerung von Ausfallzeiten, Erhöhung der Anlagenverfügbarkeit, weniger Verbrauch von Energie und Rohstoffen, weniger Arbeitsunfälle, zuverlässige Lieferung an nachgelagerte Fertigungsschritte und Erhöhung der Flexibilität bearbeitet.

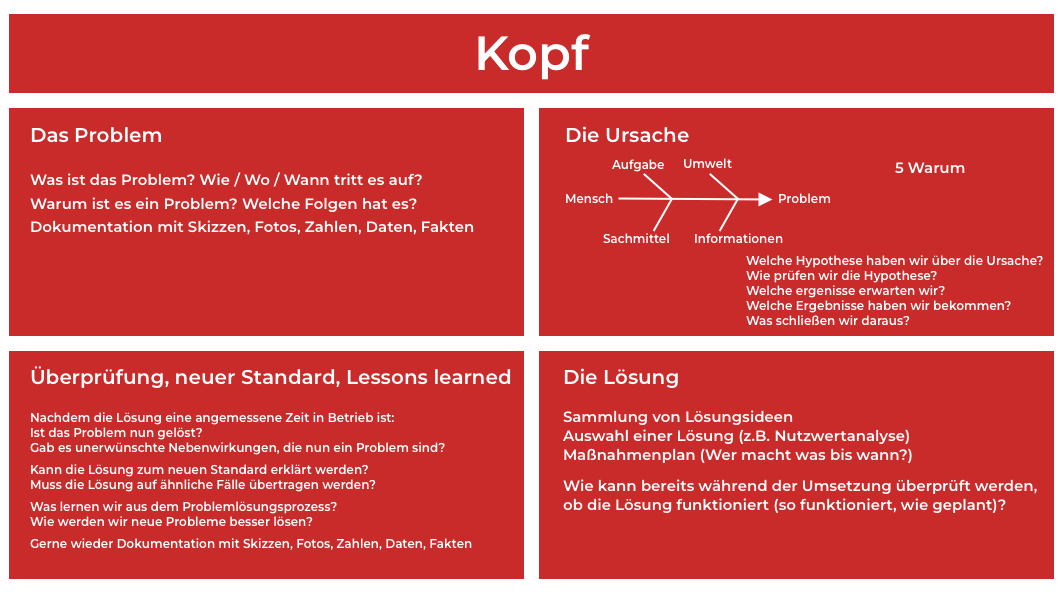

Dabei wird gerne ein Leitfaden in Form eines Problemlösungsblatts verwendet: Im "Kopf" wird der Gegenstand der Verbesserung festgehaltn. Danach wird im Urzeigersinn das Problem beschrieben, die Ursache analysiert, Lösungsideen entwickelt und eine neue Lösung eingeführt. Zur Analyse der Ursache können verschiedene Methoden wie Ishikawa-Diagramme, die 5W-Methode oder die Kata-Methode eingesetzt werden. Je nach Kosten und Intensität der vorgeschlagenen Änderungen muss am Ende eine höhere Führungskraft die Entscheidung über eine Lösung treffen.

Unternehmen, die den KVP wirklich erfolgreich einsetzen, lassen eine höhere Führungskraft regelmäßig zu den KVP-Sitzungen kommen, um sich Lösungsmöglichkeiten vorstellen zu lassen und Entscheidungen zu treffen. Die Führungskraft fördert damit auch die Motivation der Beschäftigten, sich aktiv am KVP zu beteiligen.

Der KVP-Prozess und Kaizen

Der Kaizen-Prozess ist dem KVP-Prozess ähnlich, aber der Fokus liegt auf der Verbesserung der Arbeitsbedingungen und der Gestaltung von Arbeitsprozessen, um Verschwendung zu reduzieren und die Qualität zu erhöhen.

Die wesentlichen Unterschiede lassen sich wie folgt zusammenfassen:

- Herkunft: KVP in der hier vorgestellten Form wurde in Deutschland entwickelt, während Kaizen ursprünglich aus Japan stammt.

- Anwendungsbereich: KVP wird hauptsächlich in der Industrie eingesetzt, während Kaizen in allen Branchen und Bereichen angewendet werden kann.

- Fokus: KVP konzentriert sich auf die Verbesserung von Arbeitsabläufen und Prozessen, während Kaizen auch die persönliche Entwicklung und kontinuierliche Verbesserung der Mitarbeiter umfasst.

- Vorgehensweise: KVP arbeitet mit festen Arbeitsgruppen, die sich einmal pro Woche treffen, während Kaizen eher auf eine ständige Verbesserung durch individuelle Initiativen setzt.

- Methoden: KVP setzt auf die Anwendung von Problemlösungsblättern und verschiedenen Analysemethoden, während Kaizen auf visuelle Hilfsmittel und den Einsatz von Kreativitätstechniken setzt.

Beide Prozesse tragen dazu bei, die Effektivität und Effizienz von Organisationen zu steigern und damit den wirtschaftlichen Erfolg zu sichern.

In diesem Blog-Beitrag erfahren Sie alles Wesentliche zum Thema Kaizen.

Der Experten-KVP-Prozess

Der Standard-KVP-Prozess hat oft das Problem, dass nicht alle Gruppenmitglieder gleichermaßen involviert sind und somit nicht alle Ideen gleichermaßen berücksichtigt werden. Eine Lösung kann z.B. sein, nur die 20% der Kollegen einzubeziehen, die 80% der guten Ideen entwickeln. Diese "KVP-Experten" könnten sogar auf neue Arbeitsplätze als Prozessverbesserer eingesetzt werden. Dieses Konzept ähnelt dem REFA-Konzept, welches den Bedarf an Beschäftigten deckte, die Prozesse verbessern und aus eigener Erfahrung kennen.

.jpg?width=4200&height=2800&name=KVP_Expert-Group_CIP%20(1).jpg)

Die Experten-KVP-Mitarbeiter werden teilweise oder vollständig für den KVP freigestellt und erhalten häufig zusätzliche Schulungen und Coachings. Laut einer Umfrage des Instituts für angewandte Arbeitswissenschaft ifaa, ist die Prozessorganisation ein "deutlich relevantes Thema" für KVP-Experten. Ein Beispiel zeigt, dass ein Automobilzulieferer Facharbeiter aus der Produktion gesucht hat, die ein berufsbegleitendes Studium absolvieren. Fünf Studierende wurden als Experten-KVP-Stellen eingesetzt und haben die Produktion deutlich optimiert. Experten-KVP-Mitarbeiter gehen selten in die Prozesse zurück, oft ist der nächste Karriereschritt eine Führungsposition.

Zusammenfassend lässt sich sagen: Mit dem Experten-KVP wird der Kernbereich der Prozessorganisation angegangen und somit wird der KVP effektiver und berechenbarer.

Der KVP-Prozess und Lean Management

Das Lean Management wurde in Japan nach dem zweiten Weltkrieg entwickelt. Es handelt sich dabei nicht um eine KVP-Methode im eigentlichen Sinne, sondern beihaltet vielmehr den KVP-Prozess, bzw. den Kaizen-Ansatz.

.jpeg?width=2652&height=2068&name=Shop_Floor_Engineers_KVP_CIP%20(1).jpeg)

Zum kontinuierlichen Verbesserungsprozess kommen jedoch weitere Konzepte, die typischerweise in den folgenden 5 Prinzipien zusammengefasst werden:

- Mehrwehrt (aus Sicht des Kunden!): Im Lean Gedanken steht der Kunde im Mittelpunkt und der Wert des Produkts wird aus der Kundensicht definiert. Es ist wichtig, alle Anforderungen des Kunden zu erfüllen und dabei Hindernisse zu identifizieren, um Verbesserungspotenziale zu finden.

- Wertstrom: Das zweite Prinzip des Lean Managements befasst sich mit der Identifikation des Wertstroms, also aller Tätigkeiten, die zur Erstellung eines Produkts notwendig sind. Ziel ist es, wertschöpfende Tätigkeiten zu optimieren und nicht wertschöpfende Tätigkeiten zu reduzieren oder zu eliminieren.

- Kontinuierlicher Fluss: Das Fluss-Konzept des Lean Managements dient der Eliminierung von Verschwendung und soll einen kontinuierlichen Fluss von Aktivitäten im gesamten Wertschöpfungsprozess ermöglichen. Um dies zu erreichen, müssen Schnittstellen reduziert und Prozessschritte neu geordnet werden, sowie durch die stetige Bearbeitung kleiner Arbeitspakete Einsparungen erzielt werden.

- Pull-System: Das Pull-System ist neben dem Fluss-Prinzip ein Eckpfeiler des Lean Thinking und ermöglicht die Beseitigung von Verschwendung durch eine Produktion, die sich am Bedarf des nächsten Kunden orientiert ("Customer Pull") .

- Kaizen: Siehe oben, bzw. hier.

Der KVP-Prozess und Lean Management haben viele Gemeinsamkeiten. Beide Konzepte zielen darauf ab, Prozesse kontinuierlich zu verbessern, um Verschwendung zu reduzieren und die Kundenzufriedenheit zu steigern. Während der KVP-Prozess sich jedoch speziell auf die kontinuierliche Verbesserung fokussiert, beinhaltet Lean Management zusätzlich weitere Prinzipien wie den Fokus auf den Kundennutzen und die Identifikation des Wertstroms. In Kombination können diese Ansätze jedoch ein starkes Fundament für eine erfolgreiche Prozessoptimierung bilden.

Der KVP-Prozess und Ideenmanagement

Moderne Ansätze für das Ideenmanagement verstehen es als eine Kombination aus Betrieblichem Vorschlagswesen (BVW) und kontinuierlicher Verbesserungsprozess (KVP). Beide Ansätze verfolgen die Steigerung der Effektivität und Effizienz in Unternehmen. Obwohl sie gemeinsame Ziele verfolgen, gibt es jedoch einige Unterschiede, die sie voneinander abgrenzen:

-

Zielsetzung: Das Betriebliche Vorschlagswesen hat das Ziel, konkrete Verbesserungsvorschläge von Mitarbeitern aufzunehmen und umzusetzen, während KVP (Kontinuierlicher Verbesserungsprozess) die kontinuierliche Verbesserung von Prozessen und Abläufen zum Ziel hat.

-

Teilnehmerkreis: Beim Betrieblichen Vorschlagswesen können alle Mitarbeiter Vorschläge einbringen, während KVP-Teams meist aus ausgewählten Mitarbeitern bestehen.

-

Vorgehen: Beim Betrieblichen Vorschlagswesen werden Vorschläge meist in regelmäßigen Abständen gesammelt und bewertet, während KVP kontinuierlich und in kleinen Schritten Verbesserungen umsetzt.

BVW und KVP können sich hervorragend ergänzen. Bereits die gemeinsame Zielsetzung legt ein Miteinander nahe. Ein modernes Ideenmanagement, in dem BVW und KVP zusammengebracht werden, bietet unter anderem folgende Vorteile:

- Mehr Mitarbeiterbeteiligung: Wenn Mitarbeiter Ideen und Vorschläge einbringen, fühlen sie sich eher am Unternehmen beteiligt und motiviert, sich aktiv an der Verbesserung von Prozessen zu beteiligen.

- Ganzheitliche Prozessverbesserung: Durch die Einbindung aller Mitarbeiter können Prozesse aus verschiedenen Perspektiven betrachtet werden, was zu ganzheitlichen und umfassenden Verbesserungen führt.

- Effektive Umsetzung: BVW kann helfen, Ideen schnell und effektiv umzusetzen, während KVP sicherstellt, dass die Verbesserungen nachhaltig sind und kontinuierlich überprüft und optimiert werden.

Fazit

Zusammenfassend lässt sich sagen, dass der KVP-Prozess sowie verschiedene benachbarte Ansätze und Methoden heute ein zentraler Bestandteil der kontinuierlichen Steigerung der Effizienz und Effektivität von Unternehmen sind. Während der Standard-KVP-Prozess bereits klare Ergebnisse aufweisen kann, handelt es sich beim Experten-KVP um eine Spezialisierung mit weiteren Vorzügen, etwa einer entsprechendne Schulung der einbezogenen Mitarbeiter. Kaizen ist ein ähnlicher Ansatz, dabei aber holistischer und bezieht sich auch auf den einzelnen Mitarbeiter. Lean Management ist ein komplexerer Ansatz, der sich vor allem durch radikale Kundenorientierung und Prozesseffizienz auszeichnet. Das moderne Ideenmanagement wiederum schließt den KVP-Prozess mit ein und ergänzt mit ihm den Ansatz des Betrieblichen Vorschlagswesens.